在汽车制造行业持续追求提质增效的背景下,传统吊装方式暴露出的低效与安全隐患愈发显著。诸如操作繁琐、体力消耗大、事故风险高等问题,严重制约生产线的优化升级。针对这一痛点,越来越多车企转向轻量化吊具,以期通过创新材料与智能设计,打造更安全、更高效的汽车产线工具。

传统吊具多采用重型钢材,重量大且笨重,导致搬运和操作环节耗时较长。据统计,传统吊装设备平均每次作业耗时约7分钟,而轻量化吊具则可将此时间缩短至5分钟以内,提升效率近30%。更令人担忧的是,沉重设备导致的员工疲劳已成为安全隐患的根源之一,2019年至2023年间,制造业因吊装事故导致的工伤比例达到12%,其中70%与吊具重量及操作难度相关。

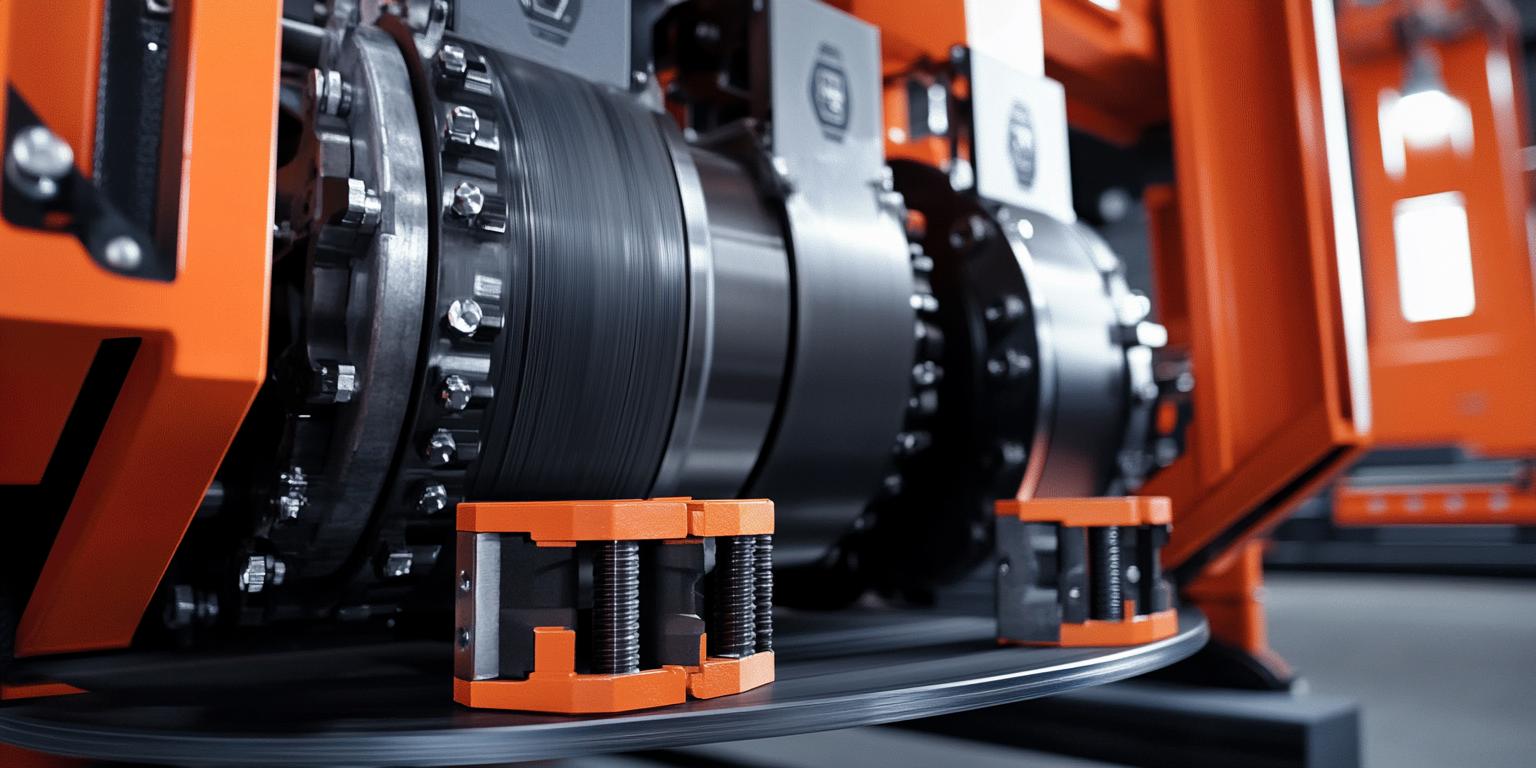

轻量化吊具广泛采用高强度铝合金与复合材料,不仅实现重量减轻40%-50%,还兼顾耐用性和安全性。同时,智能夹持系统通过机械与电子控制相结合,确保工件牢固夹持,最大程度避免滑落事故,完成夹持动作平均时间缩短20%。这一创新设计适配多种车型零部件形状,提升灵活度,满足生产多样化需求。

通过应用轻量化吊具,整车装配线整体作业效率平均提升30%。具体表现为:

| 效益维度 | 提升幅度 |

|---|---|

| 操作时间缩短 | 30% |

| 事故发生率降低 | 45% |

| 工人体力负担减轻 | 约40% |

| 设备维护成本下降 | 20% |

此外,多数车企反馈,使用轻量化吊具后生产线的非计划停机时间减少约15%,大幅降低了潜在的经济损失和交付延迟风险。

轻量化吊具不仅局限于整车装配,还拓展至零部件维修、重型机械维护及仓储搬运等环节。不同作业环境下,吊具灵活调节夹持力度和方式,确保设备与工件的兼容性和安全性。此特性极大提升了企业产线的通用性和投资回报率,充分体现其作为生产流程优化关键一环的综合价值。

某知名合资车企引入轻量化吊具方案后,产线效率提升了33%,工伤事故率同比下降50%。该案例显示,创新吊装工具可以显著降低企业运营风险,并优化人力资源配置,进一步验证了轻量化吊具作为生产利器的市场潜力。