在现代锻造作业中,环形组件的安全提升和精准操作是保障生产效率与人员安全的关键环节。重载轴承环提升工具因其高强度合金钢材质及独特的夹紧机制,成为行业内提升环形组件时不可或缺的设备。本文以实际客户案例为支撑,详解该工具如何通过技术优势优化锻造流程,提高操作安全标准,并扩展其跨行业应用价值,助力专业用户全面理解并切实应用该方案。

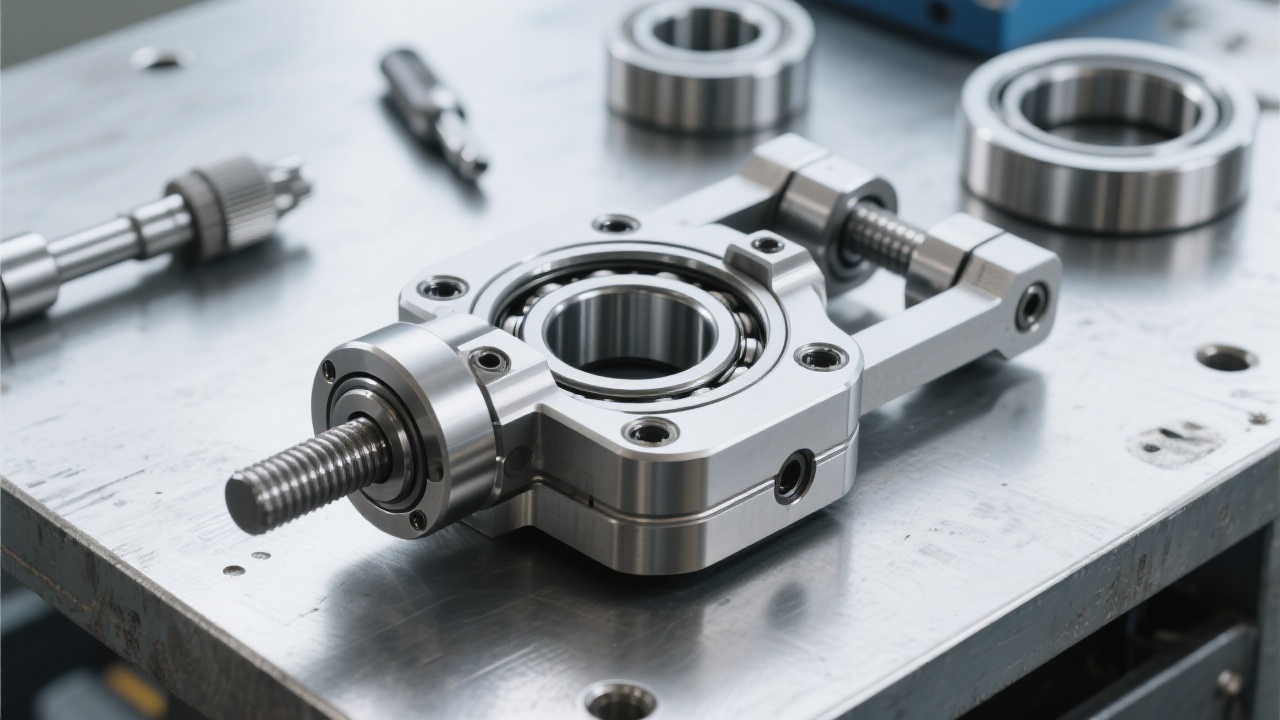

重载轴承环提升工具的核心优势之一在于采用了经过热处理工艺的高强度合金钢材质。该材质具有屈服强度可达1200 MPa,具备极佳的抗拉伸与耐磨损性能,即使在超过20吨负载的提升环境中,仍能保持结构完整与稳定。相比传统碳钢材料,其使用寿命提升约30%-50%,大幅降低了设备维护及更换频率,保障长期安全操作。

该提升工具采用创新的楔形夹紧设计,结合自动安全锁定装置,确保环形组件在提升过程中紧固无松动。夹紧力经过精准计算,能自动适配不同直径的轴承环,保证提升过程无任何晃动和滑落隐患。该机制符合ISO 12100安全标准,有效防止作业中因设备失稳导致的意外事故,极大提升操作人员的安全感和工作效率。

针对锻造车间空间受限及多样工况,该工具采用紧凑型结构设计,宽度控制在200毫米以内,便于操作者在有限空间内精准对准并夹持环形组件。配备快速释放功能,缩短操作步骤,提升整体作业节拍约15%,有效支持连续高强度生产。此外,设备重量仅为传统方案的70%,减轻吊装负担,提升操作灵活性。

位于江苏的龙威锻造厂是一家专注大型环形锻件的生产企业,其操作环境对环形组件的安全提升要求极高。引入我司重载轴承环提升工具后,客户反馈显示设备提升效率提升了约25%,环形组件提升事故零发生。其质量安全员指出:“夹紧机制及材质保证了设备在高温锻造环境下依然稳固,极大降低了安全隐患,保障了生产线的连贯性和高效性。”

随着锻造行业对安全性和效率的双重要求,重载轴承环提升工具不仅提升了环形组件搬运的稳定性,也优化了工艺流程。其应用减少了人为误操作风险,配合智能化吊装监控系统,实现了实时夹紧状态检测和安全报警,显著提高了整体作业的自动化和标准化水平,推动锻造企业向数字化智能制造迈进。

除锻造行业外,该工具在汽车制造、重型机械加工及大型阀门装配等环形组件处理领域同样表现出色。强大的负载适应能力和灵活夹紧设计,使其成为多行业关键环节中的理想提升设备。业内专家预测,该类提升工具将在未来五年内市场需求年增长率达15%以上,成为提升作业安全标准的重要推动力。

探索提升环形组件作业的安全与效率新标杆,立即获取重载轴承环提升工具专业解决方案,开启安全高效的锻造未来。

欢迎在下方留言分享您在锻造或相关行业中关于环形组件提升的经验、问题或想法。我们将定期收集反馈,持续优化产品与服务,助力您的业务稳步前进。